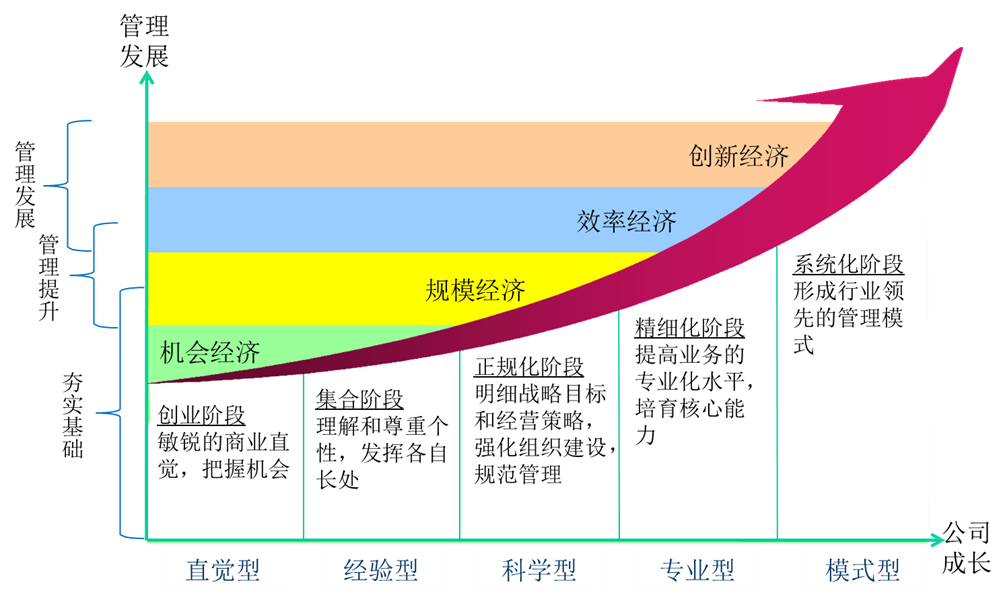

一个企业急需转型的时候信号是非常明显的,最鲜明的企业转型前征兆有运营效率持续低下、信息沟通阻塞、不创造价值的人员越来越多、资源冲突时有发生、 职能不清或冲突不断、流程不明确、机构臃肿、官僚主义显现等。当发现以上症状的时候作为企业的领导层必须要引起重视,并启动精益转型。 大谋方略在多年的咨询过程中发现,很多企业都在谈转型,但真正实现精益转型的企业不多,其重要的原因是缺乏高层支持,内部人士斗争影响、 部门之间的沟通不畅、缺乏变革的文化、惯性的思维等。以大谋方略在整个精益转型推进过程中设计了一系列调动人的参与度、积极性、执行力的方法, 不仅让企业员工快速掌握和应用各种精益转型工具,并且快速形成企业独有的精益文化氛围。

一、企业为什么要做精益生产 众所周知,在企业特别是制造型企业管理实践中经常会遇到这样那样的问题,有订单交不了货,丧失销售机会;品质问题频发,失败成本高企;现场管理混乱, 有损企业形象,效率提开缓慢,盈利越来越难;还有材料损耗、工装夹具损耗、水电气浪费、工伤事故、员工不满、部门争执、人浮于事......等等, 而且感觉这些问题层出不穷,防不胜防。制造型企业的老板和管理者们几乎没有“生活和休息”地天天泡在工厂,亲力亲为解决各种问题为的是让企业能够正常运转。 可是,不管老板和管理者们怎么尽心尽力,但总是觉得力不从心,甚至身心疲惫。为此,他们共同的抱怨是,做得实在太累了!

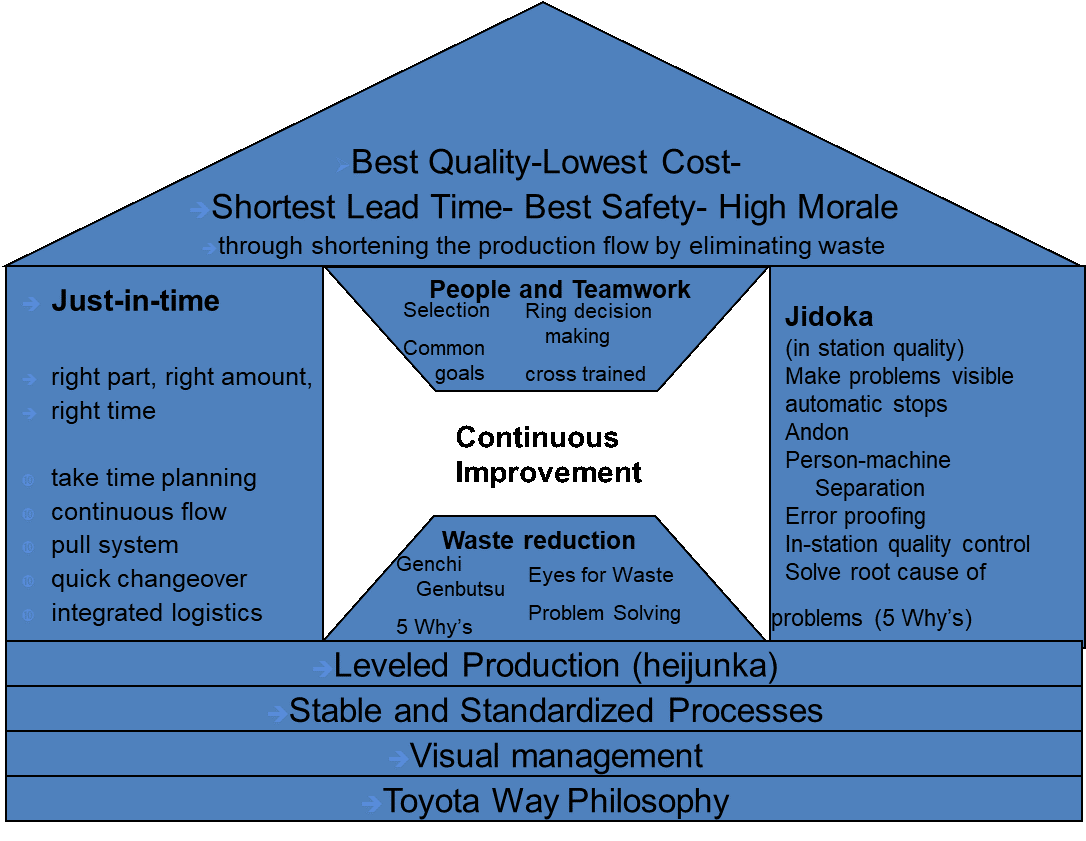

用精益生产管理的方式可以很好的解决上述问题。精益的本质究竟是什么?还是要用丰田生产方式(等同于精益生产)创始人大野耐一先生本人的话来解释:精益是基于时间的竞争。 这包话揭示了精益的根本就是缩短时间,即缩短周期,而且是通过消除浪费来缩短时间,这才是精益生产最根本的特质:以缩短周期为根本目的,以消除浪费为实现途径, 其所使用的各种工具、方法或者系统都只是缩短周期的一种手段。这种特质也彰显了与其它方式(批量生产)最本质的区别。在推行精益生产方式是一个系统工程, 需要公司内全体人员的参与,制订出周密的实施计划,对全员进行系统性的培训 ,分阶段推行,牢固打好每一个环节的基础。同时培养企业自己的精益专家,有效的持续的推动精益在公司推进。

自美国的质量管理专家费根堡姆于20世纪60年代提出了TQC的概念之后,他的理论在日本被普遍接受,日本人根据自己的国情并结合自己的实践进行了创新。 由于质量的改进,日本企业的产品占领了很大一部分的美国市场,而美国企业的产品则逐步失去了自己的市场,许多美国企业面临着生死存亡的问题。

摩托罗拉公司(Motorola)同样面临着生死存亡的考验。在20世纪70年代初期,摩托罗拉已经成为全球无线通讯产品的领导者,并与得克萨斯仪器公基可以及糖尔公司一起争夺半导体产品的最大的售商的位费。 克年、仪贷罐大的半导体厂商有5个来自美国,3个来自欧洲。但很快半导体市场的竞争变得异常激烈起来,仅仅在5年后的1979年,8个来自日本。日本人也对摩托罗拉在美国的寻呼最大的芯片生产商中就有2个来自日本。 日本人也对摩托罗拉寻呼机在美国的,市场的领导地位构成了威胁。

在摩托罗拉首席执行官鲍勃.高尔文(Bob Galvin)的领导下,一个特别工作组开始为摩托罗拉的创新和业务增长制定计划。 这项工作因阿特、梦恩德质CAnt Sudry)而得到加速发展,因为他得到了摩托罗拉通讯产品顾客和用户的意见反馈,并大声疾呼“我们的质量槽透了”高尔文的工作组和萨想德额的研究使一个四点计划得以产生并于1980年实施, 其目的在于确保摩托罗拉在全球的领导地位:

(1)全球竞争力。通过向竞争对手进行水平对比、设计面向全球市场的产品,确保优胜地位。 (2)参与式管理。吸取全面质量管理之精华,将质量周期的原则和方法引入摩托罗拉的企业文化。 (3)质量改进。将改进目标定为5年内改进10倍,将质量改进目标与所有管理人员的奖励计划挂钩;这个创意播下了六西格玛理念的火种。 (4)摩托罗拉培训与教育中心。形成摩托罗拉大学的雏形,要解决的问题是:使员工的能力满足质量流程与管理方式的巨大变化的需求。

经过几年的努力实践,在当时的首席执行官鲍勃●高尔文的大力支持下,六西格玛在全公司范围内得到了广泛施行和推广。六西格玛产生的强大动力使得摩托罗拉制定了以前看上去几乎是不可能实现的目标: 20 世纪80年代早期的目标是每5年改进10倍,后来改为每5年改进100倍,到1992年产品和服务质量达到六西格玛质量水平。由于实施六西格玛,公司于1988年获得美国鲍德里奇国家质量奖, 从开始实施的1987年到1997年的10年间,销售额增长了5倍,利润每年增加20%,通过实施六西格玛管理所带来的收益累计达140亿美元,股票价格平均每年上涨21. 3%,效果十分显著。